بسمه تعالی

با سلام و آرزوی موفقیت برای یکایک شما عزیزان که از وب سایت شرکت هیتالوم دیدن میفرمایید .

سعی کردیم این مقاله به زبان ساده و به دور از اصطلاحات پیچیده نوشته شود ، به این منظور که هر شخص ، حتی کسانی که هیچ آشنایی با موضوع مورد بحث را ندارند نیز بتوانند با مطالعه این مقاله شناخت نسبی از موضوع پیدا کنند .

موضوع مورد نظر هیت سینک میباشد .

انتظار میرود خوانندگان محترم بعد از مطالعه این متن بتوانند به اهداف زیر دسترسی پیدا کنند :

1 – شناخت هیت سینک

2 – دلایل استفاده از هیت سینک

3 – آشنایی با مواد کاربردی در ساخت هیت سینک

4 – آشنایی با روشهای ساخت هیت سینک

5 – نحوه طراحی هیت سینک جهت استفاده در فضاهای مختلف و اتصال به قطعات مختلف الکترونیکی

6 – مراحل اکسترود و آنودایز

7 – فلت نس و ماشینکاری

هیت سینک چیست ؟

هیت سینک یا همان HEAT SINK از دو کلمه HEAT به معنی حرارت و SINK که در اینجا به معنی پایین آورنده است تشکیل شده . در کشور عزیزمان هیت سینک را به عناوین دیگر مثل رادیاتور نیز میشناسند . به نظر خنک کننده میتواند معادل فارسی مناسبی برای هیت سینک باشد .

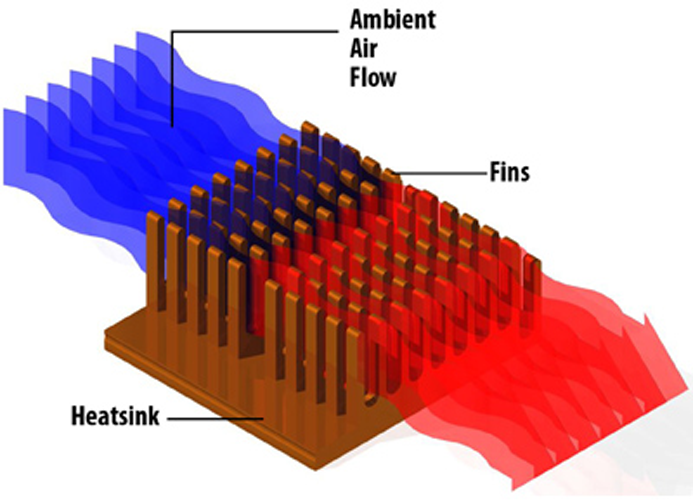

بطور کلی هیت سینک به دلیل متریالش ( جنس ماده تشکیل دهنده ) باید ویژگی هایی داشته باشد که بارزترین این ویژگی ها خاصیت خنک کنندگی یا دفع حرارت است . میتوان اینگونه عنوان کرد که هیت سینک در کنار هر منبع حرارتی که قرار بگیرد به شرط مچ شدن یا اتصال مناسب با آن منبع ، میتواند حرارت تولید شده را از منبع گرفته ، جذب بدنه خود کند و این حرارت را به تدریج از خود تخلیه کند . هیت سینک با توجه به شکلش و تعاملی که با هوای جاری یا حتی مایعاتی مثل آب برقرار میکند این حرارت را از سیستم خارج میکند . میدانید حرارت مخصوصا اگر زیاد باشد بعنوان یک عامل مخرب در قطعات و سیستمهای برقی و الکترونیک به حساب می آید و موجب اصطحلاک بالای دستگاه و اجزای آن میشود .

این حرارت ناخواسته حتی ممکناست باعث سوختن یک قطعه از دستگاهمان شود ، که با سوختن آن قطعه احتمالا تمام دستگاه از کار خواهد افتاد . قطعات زیادی در دستگاه های مختلف الکتریکی ، الکترونیکی و مخابراتی و روشنایی استفاده میشوند که در اثر فعالیت تولید حرارت میکنند . قطعاتی نظیر انواع مختلف ترانزیستورها ، تریستور ها ، دیود ها وهمینطور ال ای دی ها ، LED وجود دارند که در اثر فعالیت تولید حرارت میکنند . حال اگر حرارت تولید شده در این قطعات را بطور مناسب و مستمر دفع نکنیم باعث کم شدن عمر مفید این قطعات میشویم.

دلایل استفاده از هیت سینک :

در اینجا سعی میکنیم با یک مثال ساده اهمیت استفاده از هیت سینک را برای شما روشن سازیم . فرض کنید میخواهید یک منبع ولتاژ ثابت طراحی کنید که مثلا ولتاژ 20 را به 5 تبدیل کند و بتواند 5 آمپر جریان در خروجی ایجاد کند . در اینجا باید اول از همه میزان توان تلفاتی را در این مثال محاسبه کنیم . اختلاف ولتاژ ورودی و خروجی 15 است ، که اگر این عدد را در 5 آمپر که جریان خروجی است ضرب کنیم نتیجه عدد 75 وات بدست می آید که توان تلفاتی را برایمان مشخص میکند. حال اگر از روی کاتالوگ ترانزیستور ها یه بررسی ساده انجام دهیم و مثلا ترانزیستور 2N3055 معروف که توان تلفات قابل تحملش در کاتالوگ 115 اعلام شده است را انتخاب کنیم و بدون هیچ نگرانی از آن استفاده کنیم چیزی طول نخواهد کشید که ترانزیستور می سوزد.

چرا ؟

چون توان حرارتی این ترانزیستور در دمای 25 درجه 115 وات است . وقتی دما بالاتر از 25 درجه میرود توان تلفاتی پایین می آید که این امر باعث سوختن ترانزیستورمیشود . اگر شما نتوانید دمای ترانزیستورتان را کمتر یا مساوی 25 درجه نگه دارید خیلی سریع آن را از دست خواهید داد . برای پاین نگه داشتن دما راه های مختلفی وجود دارد که ارزانترین و مطمئن ترین این روشها استفاده از هیت سینک مناسب است .

این مثال ساده اهمیت استفاده از هیت سینک را تا حدود زیادی مشخص کرد .

جنس هیت سینک

هیت سینک را از مواد مختلفی میسازند . بستگی دارد به میزان توان دفع حرارتی که از هیت سینک انتظار دارند و هزینه ای که میخواهند برای تهیه هیت سینک بپردازند .

فلزات هادی خوبی برای حرارت و الکتریسته هستند . ولی ما از هر فلزی نمیتوانیم بعنوان هیت سینک استفاده کنیم . طلا بهترین شرایط را برای دفع حرارت دارد ولی به دلیل بالا بودن نرخ جهانی این فلز گرانبها نمیتوان از آن بعنوان ماده مناسب در ساخت هیت سینک یاد کرد . احتمالا فقط در صنایع خاص آن هم بطور بسیار محدود از این فلز جهت ساخت هیت سینک استفاده میشود . مس هم هدایتگر مناسبی برای حرارت است ولی این فلز مس هم بلیل چگالی بالایی که دارد خیلی سنگین است که این امر موجب بالا رفتن هزینه تولید هیت سینک بر پایه متریال مس میشود و این یک نقطه ضعف برای مس به حساب می آید و باعث محدود شدن استفاده از این ماده در تولید هیت سینک شده است . علاوه بر بالا بودن جرم حجمی مس میتوان قابلیت شکل پذیری کم این فلز را نیز بعنوان نقطه ضعفی دیگر برای آن در نظر گرفت .

امروزه در تمام دنیا از فلز آلومینیوم با عدد اتمی 13 در ساخت هیت سینک استفاده میشود . آلومینیوم فلزی است که هم نسبتا ارزان است، هم تقریبا همه جا به وفور یافت میشود ، امتیاز دیگر آلومینیوم این است که به راحتی میتوان آن را با آلیاژهای دیگه ترکیب کرد . خاصیت شکل پذیری بالا نیز یک امتیاز برای آلومینیوم به حساب می آید .

در مورد آلومینیوم ( AL) جالب است بدانیم که :

- آلومينيوم داراي چگالي حدود 2.7 گرم بر سانتي متر مکعب ، يعني حدود يک سوم چگالي فولاد میباشد . آلومينيوم در صنعت بوسيله الکتروليز اکسيد آلومينيوم مذاب تهيه ميشود ، براي جداسازي آلومينيوم از سود سوزآوراستفاده ميکنند .

-

- استحکام آلياژهاي آلومينيوم را نيز مي توان با انتخاب آلياژ مناسب و گاه با انجام عمليات حرارتي خاص به حد استحکام فولاد رساند .

- آلومينيوم در دمای 650 درجه سانتي گراد ذوب مي شود که تا رسيدن به اين دما به زمان نسبتاً زيادي نياز است .

- آلومينيوم در حين گرم شدن و حتي ذوب شدن هيچ نوع گاز و دود خطرناک و سمي توليد نمي کند .

- آلومينيوم رطوبت را جذب نمي کند ، متورم نمي شود ، ترک نمي خورد ، شکافته و پاره نمي شود ، منقبض نمي شود و قابل فاسد شدن نيست .

- آلومينيوم در مقابل اشعه ماوراء بنفش به هيچ گونه پوششي نياز ندارد .

- یکي ديگر از خواص فوق العاده آلومبنبوم مقاومت به خوردگيه. اکسيد طبيعي که همواره در سطح آلومينيوم وجود دارد مانع و سد بزرگي در برابر انواع مواد خورنده محسوب مي شود .

- آلومينيوم فلزي است که آندايز مي شود، يعني آلومينيوم به عنوان آند قرار گرفته با اعمال جريان الکتريکي ، يک لايه اکسيد بر سطح آن ايجاد مي کنند که ضخامت اين لايه بيشتر از لايه اکسيد طبيعي است و در ضمن به آلومينيوم قابليت رنگ پذيري مي دهد .

- طي پروسه آندايزينگ مي توان آلومينيوم را به رنگهاي زيبايي در آورد و به آن زيبايي و استحکام بخشيد ، در نتيجه طرحي زيبا و جذاب توليد مي شود که سطح آن به آساني با آب گرم قابل شتشو است و نياز به هيچ تميزکاري و نگهداري ندارد و به طور طبيعي مقاوم به خوردگي است .

- جالبه است بدانید که : روشهاي آبکاري آلومينيوم به اين مفهوم است که با استفاده از يک فرايند کاتدي بتوان يک فلز ديگر مانند مس ، قلع ، نيکل ، نقره ، طلا و … را روي آلومينيوم ترسيب کرد تا خواص جديد به فلز پايه داد مانند افزايش هدايت الکتريکي ، خاصيت لحيم پذيري ، مقاومت به خوردگي ، مقاومت به سايش و …

موسسه صنعتی هیتالوم سالهاست که بعنوان اولین تولید کننده هیت سینک در داخل کشور فلز آلومینیوم را بعنوان متریال مناسب جهت ساخت هیت سینک به کار گرفته و طی قریب به 20 سال فعالیت مستمر توانسته است بالغ بر 150 کیس اکسترود از این فلز جهت استفاده بعنوان هیت سینک در صنایع مختلف تولید نماید .

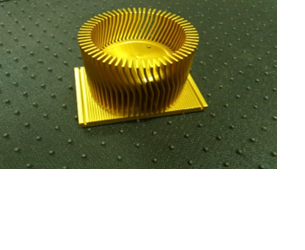

اشاره شد که به غیر از ارزان و در دسترس بودن میتوان ویژگی شکل پذیری آسان را نیز به خصوصیات آلومینیوم اضافه کرد . به منظور بالا بردن توان دفع حرارت هیت سینک ، متخصصین در سراسر دنیا سعی کرده اند با طراحی شکل های مختلف که بتواند تعامل مناسبی با هوا داشته باشد ، دمای هیت سینک را از طریق برخورد هوا یا مایعات خنک با سطح هیت سینک پایین آورند . واسه رسیدن به این هدف باید هیت سینک را تا جای ممکن در طرح هایی با سطح تماس زیاد تولید کرد . به زبان ساده تر هیت سینک را با تعداد پره های زیاد و البته بلند طراحی میکنند و حتی روی پره ها را هم تا حد امکان بصورت آج دار تولید میکنند تا با افزایش سطح تماس هیت سینک با هوا بتوانند دمای آن را پایین نگه دارند .

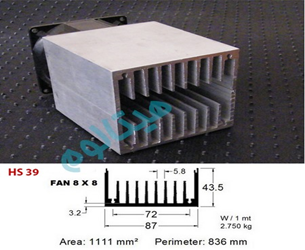

در طراحی بعضی از هیت سینک های خاص سعی شده فضایی ایجاد شود تا این امکان را به هیت سینک بدهد که روی آن یک فن فشار مثبت یا منفی جهت ایجاد جریان هوایی منظم و مداوم ، به منظور کاهش دما نصب شود . مثل شکل مقابل که مربوط میشود به کد 39HS موسسه صنعتی هیتالوم . روی این پروفیل فن 8*8 نصب شده است .

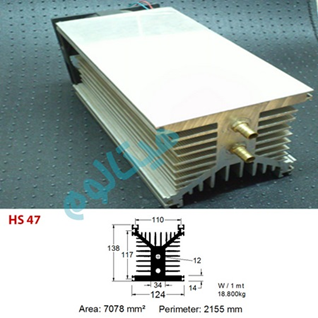

نمونه های دیگری که این قابلیت را دارند هم در هیتالوم طراحی و ساخته شده . میتوانید در شیت محصولات به کدهای HS39 , HS47 , HS82 , HS88 , HS98-8 , HS95-12 , HS114 , HS115 , HS137 مراجعه کنید .

بعضی از هیت سینک ها هم برای خنک شدن از مایعاتی مثل آب کمک میگیرند . برای این منظور باید در ساخت قالب به ایجاد کانالهایی جهت عبور جریان آب دقت کرد . نمونه ای از این دست هیت سینک ها کد HS47 است . که در شکل زیر این هیت سینک را می بینید که هم فابلیت رادیاتور شدن را دارد و هم قابلیت نصب فن 12*12 . این دست هیت سینک ها به هیت سینک آب سرد ( آب گرد ) هم معروفند.

روشهای ساخت هیت سینک :

قبل از ساخت دستگاه های مدرن ساخت هیت سینک ، تولید کنندگان دستگاه های مختلف در صنایع برق ، الکترونیک و مخابرات اگر در مراحل ساخت دستگاهش خود نیاز به وجود هیت سینک را احساس میکردند ، بصورت دستی یک فلز مثل مس یا آلومینیوم را که بیشتر از ورق یا شمش این فلزات بود انتخاب میکردند و شکل خیلی ساده از هیت سینک را طراحی میکردند . در اینجا فقط ویژگی دفع حرارتی خود فلز بود که نقش خنک کننده را بازی میکرد . و از کانال های هوایی یا آبی برای خنک کردن هیت سینک استفاده نمیشد.

با گذشت زمان و پیشرفت صنعت روش های جدیدی جهت ساخت پروفیل در اشکال مختلف بوجود آمد . روش هایی مثل دایکاست و اکستروژن یا همون اکسترود که به آن INJECTIONیا تزریقی هم گفته میشد .

فرایند دایکاست :

در روش دایکاست با ساخت یک قالب در ابعاد دقیق و طبق نقشه مورد نیاز جهت هیت سینک ، مثل روش های ریخته گری عمل میکنند . فلز آلومینیوم را تا حد ذوب حرارت داده و بعد با فشار داخل قالب میریزند . این فرایند تحت فشار پمپ ها یا پرس های هیدرولیکی انجام میپذیرد .

در سطح وسیع بهترین روش ، اکسترود Extrude است . در این روش میتوان پروفیل را در طول 3 تا 9 متر یا حتی بلند تر تولید کرد . و در مراحل بعد با استفاده از دستگاه های مختلف پروفیل را به اندازه دلخواه برش داد .

فرایند اکسترود :

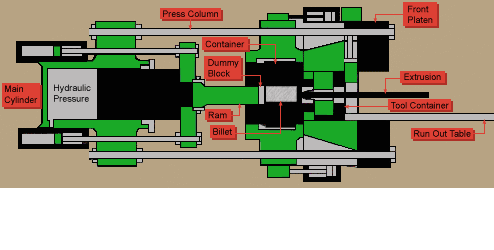

شکل دادن فلزاتی از قبیل آلومینیوم فرآیند مشخصی است که بوسیله نیروی هیدرولیکی بیلت با فشار وارد قالب می گردد و به عنوان محصولات اکسترودی در شکلهای متفاوت از قالب خارج می گردد.

پرسهای اکستروژن در اندازه های معینی ساخته می شوند و اندازه آنها ارتباط مستقیم با اندازه شمشی یا بیلتی دارد که باید اکسترود شود .

در این روش بیلت ابتدا وارد کوره میشود و به دمای تقریبی 450 درجه ( بین 426 تا 496 درجه سانتیگراد ) میرسد.بعد بیلت حرارت یافته را به داخل رام هدایت میکنند و به روغن آغشته میسازند تا در هنگام عبور از قالب به آن نچسبد و باعث شکستن قالب نشود روغن همچنین نقش روان کننده را نیز بازی میکند .

ناگفته نماند که جنس قالب از فولاد میباشد که معمولا با کیفیت ترین فولاد را جهت ساخت قالب به کار میگیرند .

سپس رام بیلت را وارد کانتینر میکند . فشار ادامه پیدا میکند تا بیلت از داخل قالب گذشته و شکل قالب را به خود بگیرد . اصولا باید در هنگام اکسترود نیتروژن مایع از اطراف قالب عبور داده شود که این امر موجب افزایش طول عمر قالب میشود. حرارت خروجی اکستروژن با توجه به آلیاژ آن متفاوت است بعنوان مثال حرارت مناسب جهت آلیاژ 6063 برابر حداقل 498 درجه سانتیگراد است . هنگامی که طول پروفیل اکسترود شده به اندازه دلخواه رسید پروفیل بریده میشود . محصول برش خورده به میز خنک کننده منتقل میشود . بعد از خنک شدن محصولات ، آنها را به روی میز مخصوص (استریج) هدایت می کنند تا در این مرحله پروفیل تولیدی تابگیری شود . این عمل باعث می شود که پروفیلها به صورت صاف و یکنواخت و طبق استاندارد های مورد نظر در آیند .

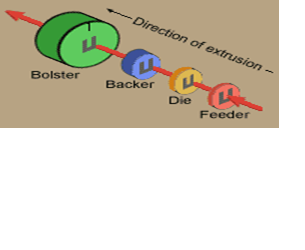

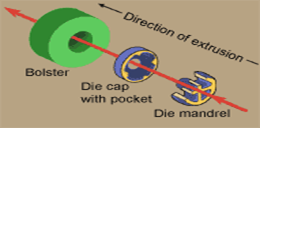

قسمتهای تشکیل دهنده پرس یا دستگاه اکستروژن :